O firmie

Hydro–Vacuum S.A. to największy, polski producent pomp i systemów pompowych. Nowoczesność fabryki ma silne wsparcie w doświadczeniu - korzenie firmy sięgają 1862 roku. Zarządzanie procesami produkcyjnymi oparte jest o Zintegrowany System Zarządzania Jakością, Środowiskiem oraz Bezpieczeństwem i Higieną pracy zgodny z normami ISO 9001:2008, ISO 14001:2004 oraz PN-N-18001:2004, co potwierdzone jest stosownym certyfikatem notyfikowanej firmy audytorskiej. Odlewnia wyposażona jest w nowoczesne, nieuciążliwe dla otoczenia urządzenia. Procesy topienia metalu prowadzone są w piecach indukcyjnych, masy formierskie przygotowywane są w automatycznej, sterowanej elektronicznie, wyposażonej w vibro – fluidyzacyjną spulchniarko – chłodziarkę stacji przerobu mas. Rdzenie przygotowywane są w technologiach: mas olejowych, metodą zimnej rdzennicy na spoiwie Novanol 140, utwardzane CO2, metodą gorącej rdzennicy, COLD-BOX z procesem utwardzania związkami aminy, zarówno w technikach ręcznych jak i maszynowych. Formiernia pracuje w oparciu o automatyczne linie formierskie z pionową lub poziomą płaszczyzną podziału oraz formierki wstrząsowe. Produkcja to głównie wysokiej klasy odlewy z żeliwa szarego, sferoidalnego, wysokochromowego i miedziowo – molibdenowego, a także odlewy z metali nieżelaznych m.in. mosiądz MK 80 oraz brązy B 101, B555. Własna modelarnia wykonuje modele z drewna, metali i żywic epoksydowych. Odlewnia jest idealna dla dostaw pakietowych, które wymagają stosowania wielu technologii. Zdolność produkcyjna zakładu wynosi ok. 6000 ton odlewów rocznie. Odlewy są dostarczane do wielu krajów w tym Unii Europejskiej, głównie dla producentów pomp, armatury, urządzeń elektro-maszynowych, hydrauliki siłowej, energetyki, urządzeń grzewczych. Odlewnia eksportuje 70% wytwarzanych odlewów. Możliwości produkcyjne Zakładu Odlewniczego Hydro-Vacuum S.A. tworzą m.in.:

Loramatic VMM 5070A - bezskrzynkowa linia formierska z pionowym podziałem formy.

Zalewarka PRV2/150 FOMET - współpracująca z linią automatyczną Loramatic.  Wysoka efektywność tego typu pieców uzyskiwana jest dzięki bezpośredniej konwersji energii elektrycznej w ciepło. Kanał induktora (którym płynie ciekły metal) montowany w dnie pieca jest miejscem gdzie następuje ciągły transfer energii cieplnej umożliwiający uzyskanie żądanej temperatury metalu. Syfony zalewcze

i wylewcze kończą się w dolnej części pieca. Taka konstrukcja zapewnia zalewanie całkowicie wolne od zażużleń. Ciekły metal pod ciśnieniem gazu poprzez syfon zalewczy tłoczony jest od kanału zalewczego wyposażonego w wylew zabezpieczony parą zatyczka - gniazdo. Poziom ciekłego metalu

w kanale w takim przypadku pozostaje stały i zależy tylko od ciśnienia gazu. Wysokość uniesienia zatyczki i średnica gniazda determinują przepływ metalu i określają ilość wylanego metalu. Wysoka efektywność tego typu pieców uzyskiwana jest dzięki bezpośredniej konwersji energii elektrycznej w ciepło. Kanał induktora (którym płynie ciekły metal) montowany w dnie pieca jest miejscem gdzie następuje ciągły transfer energii cieplnej umożliwiający uzyskanie żądanej temperatury metalu. Syfony zalewcze

i wylewcze kończą się w dolnej części pieca. Taka konstrukcja zapewnia zalewanie całkowicie wolne od zażużleń. Ciekły metal pod ciśnieniem gazu poprzez syfon zalewczy tłoczony jest od kanału zalewczego wyposażonego w wylew zabezpieczony parą zatyczka - gniazdo. Poziom ciekłego metalu

w kanale w takim przypadku pozostaje stały i zależy tylko od ciśnienia gazu. Wysokość uniesienia zatyczki i średnica gniazda determinują przepływ metalu i określają ilość wylanego metalu. Centra obróbcze CNC.  Uniwersalne precyzyjne tokarki CNC: Uniwersalne precyzyjne tokarki CNC:

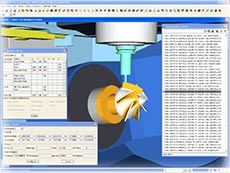

Oprogramowanie inżynierskie

W zakładzie odlewniczym Hydro-Vacuum S.A. stosowane jest oprogramowanie typu SoliDWorks, CAD, CAE, CAM, PDM czyli systemy wspomagające projektowanie, symulację procesów, zarządzanie danymi o wyrobach. Pozwalają one m.in. na wykonywanie analiz wytrzymałości materiałów, obliczeń kinematycznych pracy mechanizmów, analiz przepływu czynników. Stosowanie tego typu programów w znacznym stopniu zmniejsza ilość wykonywanych prototypów oraz wpływa na jakość końcową odlewów.  |

|||||||||||||||||

|

Copyright © Hydro-Vacuum S.A. Informujemy, iż w celu optymalizacji treści dostępnych w naszym serwisie, dostosowania ich do indywidualnych potrzeb każdego użytkownika, jak również dla celów statystycznych korzystamy z informacji zapisanych za pomocą plików cookies na urządzeniach końcowych użytkowników. Pliki cookies użytkownik może kontrolować za pomocą ustawień swojej przeglądarki internetowej. Dalsze korzystanie z naszego serwisu internetowego, bez zmiany ustawień przeglądarki internetowej, oznacza, iż użytkownik akceptuje politykę stosowania plików cookies. |

|||||||||||||||||